外粘钢板分项工程——质量标准及验收

- 发布时间:2019-05-30 15:06:49

- 浏览: 3130

- 出处:加固之家

- 作者:小柯

1外粘钢板分项工程质量标准依据

《建筑程施工质量验收统一标准》GB 50300—2001;

《建筑结构加固工程施工质量验收规范》GB 50550-2010;

《钢结构工程施工质量验收规范》GB 50205—2001等,

2粘贴钢板分项工程流水段划分

本粘贴钢板加固分项工程划分为3个流水段,分别为:

(1)2F粘贴贴钢板;

(2)3F粘贴钢板;

(3)4F粘貼钢板。

3外粘钢板工程施工质量验收标准

3.1界面处理

(1)主控项目

①原构件混凝土及加间钢板的界面(钻合面)经修整后,尚应按规范要求进行打毛和糙化处理。

②外粘钢板部位的混凝土,其表层含水率不宜大于4%,且不应大于6%。对含水率超限的混凝土 梁、柱、墙等,应改用高潮湿面专用的胶粘剂。对俯贴加固的混凝土板,若有条件,也可采用人工干燥处理。

③在处理混凝土粘合而的同时,尚应由检测机构派人员到现场做粘贴质量检验的预布点工作。布点前应按参见《建筑结构加固工程施工质量验收规范》GB 50550—2010附录U的取样规则随机抽取受检构件,然后根据规定在邻近受检构件加固部位处选择一个100mm×100mm见方的混凝土表面进行同条件的界面处理,以备在粘钢施工同时的同时,粘贴检验所使用的钢标准块。

(2) —般项目

①若需在钢板和混凝土上钻制锚栓孔,应先探明混凝土中原钢筋位置,并在划线定位时予以避让。 若探测有困难,且已在钻孔过程中遇到混凝土中钢筋的障碍,允许移位2d(d为钻孔直径)重钻,但应用植筋胶将废孔填实,已钻好的孔洞应采用压缩空气吹净孔内及周边的粉尘、碎渣;若孔壁的混凝土含水率超限,宜采用电热棒吊入烘烤孔壁。

②钢板粘贴前,应用工业丙酮擦拭钢板和混凝土的粘合面各1道。

③若结构胶粘剂产品使用说明书要求涂刷底胶,应按规定进行涂刷。

3.2钢板粘贴施工

(1)主控项目

①粘贴钢板专用的结构胶粘剂,其配置和使用应按产品使用说明书的规定进行。拌和胶粘剂时,应用低速搅拌机充分搅拌。

拌好的胶液色泽应均匀,无血泡,并应采取措施防止水、油、灰尘等杂质混入。严禁在室外和尘土飞扬的室内拌合胶液。

胶液应在规定的时间内使用完毕。严禁使用超过规定适用期(可操作时间)的胶液。

②拌好的胶液应同时涂刷在钢板和混凝土粘合面上,经查无漏刷后即可将钢板与原构件混凝土粘贴;粘贴后的胶层平均厚度应控制在2〜3mm。俯贴时,胶层以中间厚、边缘薄;竖贴时,胶层以上厚下薄;仰贴时,胶液的垂流度不应大于3mm。

③钢板粘贴时表面应平整,段差过渡应平滑,不得有折角。钢板粘贴后应均匀布点加大固定。其加压顺序应从钢板的一端向另一端逐点加压,或由钢板中间向两端逐点加压;不得由钢板两端向中间加压。

④加压固定可选用夹具加压法、锚栓(或螺杆)加压法、支顶加压法等。加压点之间的距离不应大于500mm。加压时应按胶缝厚度控制在2.0〜2.5mm进行调整。

⑤在粘贴钢板施工同时,应将钢标准块(45#钢,厚度 ≮20mm,方形40mm × 40mm,圆形 D50mm)粘贴在邻近受检构件加固部位处选择一个l00mm× 100mm见方的混凝土表面预布点位置上, 按同条件进行加压和养护,以备检验使用。

(2)—般项目

①外粘钢板中心位置与设计中心线位置的线偏差不应大于5mm;长度负偏差不应大于10mm。

②混凝土与钢板粘结的养护温度不低于15ºC时,固化24h后即可卸除加压夹具及支撑; 72h后可进 人下一工序。若养护温度低于15ºC,,应按产品使用说明书的规定采取升温措施,或改用低温固化型结构胶粘剂。

3.3粘钢工程施工质量检验

(1)主控项目

①钢板与混凝土之间的粘结质量可用锤击法或其他有效探测法进行查检查。按检作结果推定的有效粘贴面积不应小于总粘贴面积的95%。检査时,应将粘贴的钢板分区,逐区测定空鼓而枳(即无效粘贴面积);若单个空鼓面积不大于10000mm²,可采用钻孔注射法充胶修复 ;若单个空鼓面积大于10000mm², 则应揭去重贴,并重新检査验收。

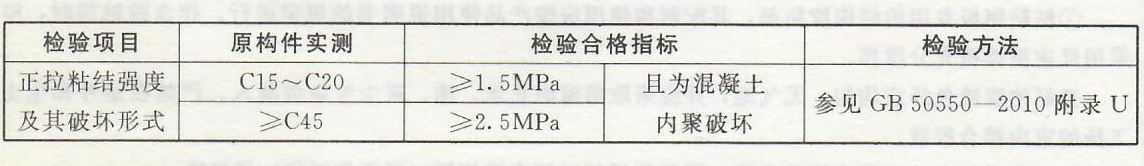

②钢板与原构件混凝土间的正拉粘结强度应符合下表规定的合格指标的要求。若不合格,应揭去重贴,并重新检查验收。

现场检验加固材料与混凝土正拉粘结强度的合格指标参见下表所示。

当原构件实测强度等级介于C20与C45之间,则按线性插值法计算确定。

(2)—般项目

胶层应均匀,无局部过厚、过薄现象;胶层厚度应按2. 5土0.5mm控制。

(3)钢板与原构件混凝土的正拉粘结强度检查数量

A.对梁柱类构件,应以同种类、同规格的构件作为1检验批,按每1检验批构件总数的10%确定取样数量,但不得少于3根构件;每根构件应在粘贴时,应预贴不少于3根钢标准块,作为1组进行检验。

B对板、墙类构件,应以同种类、同规格的构件作为1个检验批,并按实际粘贴的钢板表面,每 200m² (不足200m²,按200m²计)取1组试样,每组试样由3个钢标准块组成,并应在粘贴施工时,预先粘贴好钢标准块。