外粘钢板工程——施工工艺

- 发布时间:2019-05-30 14:57:04

- 浏览: 2941

- 出处:加固之家

- 作者:小柯

一.外粘钢板工程施工工艺流程

外粘钢板分项工程施工工艺流程参见“外粘钢板工程施工工艺流程图”所示。

二.定位放线

首先按照设计图纸要求弹出粘贴钢板位置线。基层打磨的边线应在粘钢边缘线向外扩20mm。

三.界面处理

界面处理包括对混凝土表面的凿毛等处理和待贴钢板表面的打磨等处理。

1混凝土表面处理

为保证外粘钢板与原混凝土结构墙面基层有可靠的连接,首先应清除原构件表面的尘上、浮浆、污垢、油溃、原有涂装、抹灰层或其他饰面层,应剔除其风化、剥落、疏松、起砂、蜂窝、麻面、腐浊等缺陷至露出骨料新面。再用角磨机对混凝土粘合面进行剔凿或打磨,直到露出含石子的坚硬层为止。

混凝土表面有较大缺陷如蜂窝、麻面、疏松掉块、凹凸不平时,应预先修复。对混凝土麻面应用环氧砂浆、聚合物砂浆或其他修补材料修补找平;对混凝土表面疏松应先行剔除,再用环氧砂浆找补平 整,使混凝土构件表面平整度符合规范及设计要求,保证处理后的界面贴合密实。混凝土构件转角处应用修补材料整修为光滑的圆弧,其阳角曲率半径不应小于20mm。

在完成上述混凝土界面毛化处理后,应用钢丝刷、毛刷等工具清除原混凝土墙体表面松动的骨料、 砂砾、浮渣和粉尘,最后宜用压缩空气和水交替冲洗干净,如有油渍等污渍,应用棉丝蘸少许工业丙酮 清洗剂清洗擦拭干净,达到手触无灰尘、无油溃的标准。粘胶前再用清洗剂进步擦拭混凝土表面。

粘贴钢板部位的混凝土要保持清洁、干燥,其表面含水率不宜大于4%,且不应大于6%。

2钢板表面处理

钢板切割前将切割区的铁锈、污物清理干净,切割后断口边缘熔瘤、飞溅物清除干净。钢板粘贴表面必须进行除锈、糙化和展平处理。可用角磨机打磨,打磨粗糙度略大为好,打磨纹路与钢板受力方向垂直。除锈后的钢板表面应显露出金属光泽;糙化的纹路应垂直于钢板受力方向。钢板粘合面经处理后不得粘上水溃、油溃和粉尘。粘贴前用棉纱蘸工业丙酮擦拭干净。

四.钢板下料、打磨、预钻孔

加固用钢板加工包括切割、展平、矫正、制孔和边缘加工等,其施工过程控制和施工质量检验应符合《钢结构工程施工质量验收规范》GB 50205—2001的规定。

下料前应对钢板划线,误差要满足《钢结构工程施工质量验收规范》GB 50205—2001的要求,即在 气割条件或机械剪切条件下长度和宽度误差均不超过3mm。展平后的钢板与混凝土表面应平整服贴,且 轮廓尺寸与定位划线吻合。

将钢板用等离子切割机裁成设计要求尺寸。当钢板长度不够时可现场焊接,但焊缝不许在构件跨中且钢件焊缝要错开,不设在同一截面上。钢板焊接符合《钢结构工程施工质量验收规范》GB 50205- 2001的要求。

按设计要求及连接螺栓实际位置在钢板上钻锚栓孔,钻孔孔径及位置必须符合设计要求。

五.胶粘剂配制

粘贴钢板的胶粘剂配制应由专人负责,其配比及称量均应经第二人复核。粘钢用胶采用双组分结构胶,按厂家规定将双组分以4 : 1比例拌制,随用随配。严禁在室外和尘土飞扬的室内拌合胶液。

将所用材料分开容器单独机械搅拌,然后按照比例将B组分添加至A组分中,机械搅拌均匀。胶粘 剂的拌合应采用低速搅拌器沿一个方向匀速搅拌,搅拌速度以胶液无气泡产生为度。拌制好的胶液应无结块和色差、无粉尘污染、无水分和油污混入。

胶液应在规定的时间内使用完毕。严禁使用超过规定时间的胶液。

六.粘钢“粘贴法”施工

在涂胶粘贴之前,将钢板与贴式安装。钢板粘贴位置应符合设计要求。与设计要求相比,中心线偏差不应大于5mm;长度偏差不应大于10mm。钢板应与结构面吻合,并在预贴钢板端部划出粘贴位置控制线,同时将预贴钢板暂时固定,查检查钢板粘贴位置,调整对正。预先确定粘贴顺序,一般先上边在下边,先侧边在底边,同时考虑好化学螺栓紧固的顺序。

正式粘贴时,将钢板与结构面用丙酮擦洗干净,用抹刀将配置好的胶同时均匀涂布在混凝土面和钢 板面上,厚度为2〜3mm,中间厚边缘薄,然后将钢板贴于预定位置。钢板粘贴时应平整,高低转角过渡应平滑。粘贴好后用手锤沿粘贴面轻轻敲击钢板,若无空洞声,表示贴已粘贴密实。否则应剥下钢板, 重新粘贴。底胶指触干燥时间约3〜12h,且应在底胶指触干燥时,立即进人下一工序的施工。

钢板粘贴好后可选用夹具加法、(化学)锚栓加压法(永久性)、支顶加压法等予以固定并适当加压,以使胶结剂刚好从钢板边缘挤出为度。固定钢板且用于加压的锚栓应采用化学锚栓,不得采用膨胀 锚栓。锚栓直径不应大于M10;锚栓埋深可取为60mm;锚栓边距和间距应分别不小于60mm和 250mm。锚栓仅用于施工过程中固定钢板,在任何情况下,均不得考虑锚栓参与胶层的受力计算。施压 顺序为由钢板的一端向另一端加压,或由钢板中间向两端加压,不得由钢板两端向中间加压。

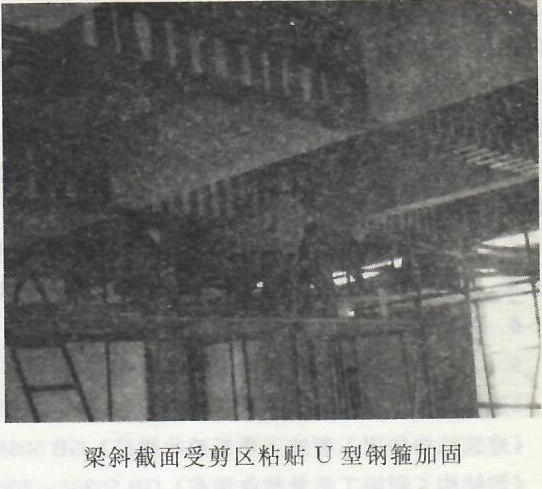

待加固梁“粘贴法”外粘钢板作业参见“梁正截面受压区粘贴钢板加固”图、“梁斜截面受剪区粘贴U型钢箍加固”图所示。

七.粘钢“注脚法”施工

当采用压力“注胶法”粘钢时,应采用化学锚栓固定钢板。同定时加设钢垫片,使待贴钢板与构件表面之间留出约2mm的畅通缝隙,以备压注胶液。

用密封胶将待贴钢板边缘缝隙封闭,留出灌胶进浆孔和出气孔,待密封胶完全简化后,按结构胶使用说明书的要求调配可灌性结构胶,用灌胶泵灌注。

当出气孔出浆后,证明钢板内已充分灌胶,可用缠生胶带的螺栓堵塞,次段钢板灌胶完毕,继续进行下一段钢板的灌胶。灌胶压力宜取1〜2kg/cm²,避免灌胶压力过大污致钢板变形起拱。

注胶孔的位置与间距应规范要求。注胶设备及其配套装置在注胶施工前应进行适用性检查和试压,其流动度和可灌性应符合施工要求;若达不到要求,应查明原因,采取相应有效的技术措施,以确保其可靠性。

对加压注胶过程应进行实时控制。压力保持稳定,且始终处于设计规定的区间内。当排气孔冒出浆液时应停止加压,并以环氧胶泥堵孔。然后以较低的压力维持l0min,方可停止注浆。

结构胶固化后应沿钢板长度方向检查钢板的灌胶密实度,如发现有空隙,应在钢板上钻孔补灌胶液。

八.固化养护

胶结剂具体养护时间、养护环境气温可参阅结构胶说明书。本工程所用胶结剂在常温条件下如25ºC: 时间化Id即可拆除固定卡具、支撑,3d即可受力,达到设计使用荷载。环境温度降低则固化时间相应延长。当环境温度低于5ºC时应采用红外线灯或碘钨灯加热等加温措沲促进固化,或使用低温固化改性,胶结剂。固化过程持续养护,避免水、粉尘等污染钢板表面,被加固部位不得受到撞击和振动的影响。

九.面层防腐、防火涂料涂装防护

1当粘结钢板面展需要做及面涂装防护时,应先清理干净钢板表面,保证防护材料与钢板之间存可常的粘结。

2涂装环境条件要求相对湿度不得高于85%,温度不得低于-5ºC。涂料喷涂时,粘贴钢板表,面温度不得超过35ºC。

3本工程粘贴钢板面U涂装设计要求环氧红丹底漆涂刷2道,厚度不小于80μm;高气氧化聚乙稀面漆2道,厚度不小于50μm。

4涂层外观检验要求不允许涂层有脱落、咬底、漏涂及分层等缺陷,涂层均匀、平整、丰满、 有光泽、无松散粒子,仅允许有少量不影响防护性能的轻微结疤、起皱、流挂。