混凝土裂缝修补工程——质量标准及验收

- 发布时间:2019-06-14 10:09:53

- 浏览: 16365

- 出处:加固之家

- 作者:小柯

一.混凝土裂缝修补工程质量验收依据

《建筑工程施工质量验收统一标准》GB 50300-2001;

《建筑结构加固工程施工质量验收规范》GB 50550—2010;

《混凝土结构加固设计规范》GB 50367-2006;;

《碳纤维布片材加固混凝土结构技术规程(2007版)》CECS146:2003等。

二.混凝土裂缝修补工程质量验收标准

1界面处理

(1)主控项目

①应清除原构件表面的尘土、浮浆、污垢、油溃、原有涂装、抹灰层或其他饰面层;对混凝土构件尚应剔除其风化、剥落、疏松、起砂、蜂窝、麻面、腐蚀等缺陷至露出骨料新面;对钢构件和钢筋,还应除锈、脱脂并打磨至杂出金属光泽;对砌体构件,尚应剔除其勾缝砂浆及已松动、粉化的砌筑砂浆层,必要时,还应对残损部分进行局部拆砌。当工程量不大时,可采用人工清理;当工程量很大或对界面处理的均匀性要求很高时,宜采用高压水射流进行清理。

②应采用相容性良好的裂缝修补材料对原构件的裂缝进行修补;若原构件表面处于潮湿或渗水状态,修补前应先进行疏水、止水和干燥处理。

③沿裂缝走向,在裂缝中插入作为临时标忐的竹钉等,钉距以能在打磨后找到裂缝为度。然后对裂缝两侧各l00rnm范围内的原构件表面用喷砂机、砂轮机、角磨机打磨平整,直至露出坚实的骨料新面。 经检查无油渍、无污垢后,用压缩空气或吸尘器清理干净。

④当设计要求沿裂缝走向骑缝凿槽时,应按施工图规定的剖面形式(如V形、U形)和尺寸进行划线、开凿、修正并清理洁净。若设计未规定槽形,宜槽成U形槽。若原构件表面不平,尚应沿裂缝走向削成便于连续封闭的平顺弧面,不得有局部突起或高差。

⑤裂缝腔内的粘合面处理应执行产品使用说明书的规定。

(2)一般项目

原构件界面含水率应符合胶粘剂使用说明书的要求。若含水率过高时则应改用高潮湿面专用的结构胶粘剂。

2表面封闭法施工

(1)主控项目

①粘贴封闭材料修补裂缝前应复查裂缝两侧原构件表面打磨的质量是否合格。合格之后采用工业丙酮擦拭1遍。

②若粘铁纤维织物的施工工艺有底涂要求时,应执行产品使用说明书要求配置和拌合底胶。

拌合后的底胶,应色泽均匀、粘度低、渗透性好无结块,且未受尘土、水分和油烟的污染。

底胶应用滚筒刷或特制的毛刷均匀涂布在洁净的原构件表面。涂刷时,应注意除去胶液中的气泡。调好的底胶应在规定的时间内用完。底胶涂刷完毕,应立即进行养护,并防止胶面受到污染。出胶面呈指触干燥即“指干”时,立即进入下一工序。

③浸渍、粘结纤维织物用结构胶粘剂的配置和拌合应执行产品使用说明书要求。

拌合后的胶液应色泽均匀、无结块、无气泡。胶液经拌合随即将其均匀涂抹于底胶层的面上。苦采用免底涂胶粘剂,应先检查其产品使用说明书等资料,经监理单位确认为免底涂胶粘剂后,再直接涂抹在粘贴部位的混凝土待修补面上。

④粘贴纤维织物时,应按下列步骤和要求进行:

A.将裁剪好、经检查无误的纤维织物敷在涂好胶粘剂的基层上;

B.用特制的滚筒在已贴好纤维织物的面上,沿纤维径向多次滚压,使胶液充分润透、渗到纤维中,且应仔细刮、挤平整,排除气泡;

C.多以粘贴时,应在底层纤维织物所涂的胶液达到直杆状态时立即涂胶粘贴下1层。若拖延时间超过1h,则应等待12h后,再涂刷胶粘剂粘贴下1层,且粘贴前应重新将织物粘合面上的灰尘擦拭干净;

D.最外1层纤维织物的衣面应均匀涂抹1道胶粘剂。

(2) 一般项目

①粘贴纤维织物时,其边缘距裂缝中心线的距离成不小于50mm,且不允许有负偏差。纤维织物长度应至少大于裂缝松度100mm;若由于构造原因不能满足此要求时应在纤维织物端部加贴横向压条。压条的长度应比封闭用的纤维织物宽度至少大100mm。

②当粘贴纤维织物不止1层时,粘贴工艺应符合规范的规定。

③在纤维织物最上1层的面上应涂刷胶粘剂1遍,并随即撒上石英砂或豆石。待胶粘剂完全固化后再抹水泥砂浆或设计指定的材料,作为防护面层。

3柔性密封法施工

(1)主控项目

①按设计规定的尺寸开凿U形槽或V形槽,并仔细检查凿槽质量。

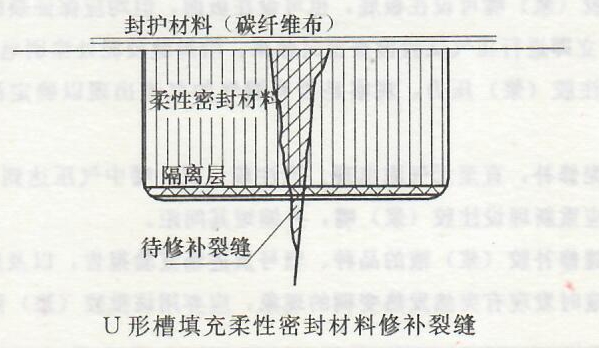

②当需要设置隔离层时,U形槽的槽底应为光滑的平底。槽底铺设的隔离层,应是不吸潮膨胀且不与弹性密封材料及基材发生化学反应的材料。隔离层应紧贴槽底,但不与槽底粘连,参见“U形槽填充柔性密封材料修补裂缝”图所示。

③当在槽内填充柔性或弹性密封材料时,应先在槽内凿毛的两侧壁表面上涂刷一层胶液,方可填充所选用的密封材料。

(2) 一般项目

密封材料填充完毕之后,应在已修补的裂缝槽口及其两侧各50mm范围内表面粘贴无碱玻璃纤维织物或无纺布封护。

4压力灌注法施工

(1)主控项目

①采用压力灌注法注入低黏度胶液或注浆料修补混凝土、砌体裂缝时,应根据裂缝宽度、深度和内部情况,选用定压注胶器自动注胶法或机控压力注浆法。

其选择应符合下列原则:

A.当混凝土或砌体的水平构件和竖向构件中,有宽度为0.05〜1.5mm,深度不超过300mm的贯穿或不贯穿裂缝时,宜采用定压注胶器注胶法施工。注胶器安装的方法和间距应符合产品使用说明书的规定,施加压力应不小0.2MPa。

B.裂缝宽度大于0.5mm且走向蜿蜒曲折或为体积较大构件的混凝土深裂缝宜采用机控压力注胶。 注入压力应根据产品使用说明书确定。

c.当裂缝宽度大于2mm时应采用注浆料,以压力灌注法施工。

②压力灌注装置的安装和试压检验应符合下列要求:

A.注胶嘴(或灌浆嘴)及其基座应按裂缝走向设置。针筒注胶嘴间距为100〜300mm。

机控注胶(浆)嘴间距为300〜500mm,同时尚应设在裂缝交叉点、裂缝较宽处和端部。

注胶(浆)嘴基座之间的裂缝表面应采用封缝胶封闭。每条裂缝上还必须设置排气嘴。

对现浇板裂缝,注胶(浆)嘴可设在板底,也可设在板面,但均应保证裂缝上下表面的密封。

B.封缝胶泥固化后立即进行压气试验检查密封效果。沿封缝胶泥处涂刷皂液,从注胶(浆)嘴压入压缩空气,压力取等于注胶(浆)压力,观察是否有漏气的气泡出现以确定注胶(浆)嘴之间的连通情况。

若有漏气,应用胶泥修补,直至无气泡出现。当注胶(浆)嘴中气压达到0.5MPa时,若仍有不通气的注胶(浆)嘴,则应重新埋设注胶(浆)嘴,并缩短其间距。

③施工前应复查裂缝修补胶(浆)液的品种、型号及进场复验报告,以及所配制胶(浆)液的初始黏度。如拌合胶(浆)液时发现有突然发热变稠的现象,应弃用该批胶(浆)液。

④注胶(浆)压力控与注胶(浆)作业应符合下列规定:

A.注胶(浆)压力应按产品使用说明书进行控制;

B.压力注胶(浆)作业按从下到上的顺序进行;

C.注浆过程中出现下列标志之一时,即可确认裂缝腔内已注满胶(浆)液,可以转人下一个注胶 (浆)嘴进行注胶(浆),直至注完整条裂缝。

在注胶(浆)压力下,上部注胶(浆)嘴有胶(浆)液流出;

在胶(浆)液适用期内吸胶(浆)率小于0.05L/min。

(2)—般项目

当上部注胶(浆)嘴或排气嘴有胶(浆)液流出时,应及时关闭上部注晈(浆)嘴,并维持压力 l〜2min。待缝内的胶(浆)液初凝时,应立即拆除注胶(浆)嘴和排气嘴,并用环氧胶泥将嘴口部位抹平、封闭。

三.混凝土裂缝修补灌注质量检验

混凝土裂缝修补灌注胶(浆)液固化时间达到7d时,依据规范要求应立即采用下列方法之一检验灌注质量。

(1)超声波法

执行《超声法检测混凝土缺陷检测规程》CECS:21的规定,见证抽测裂缝总数的10%,且不少于5条裂缝。以超声波探测,所测定的浆体饱满度不应小于90%。

(2)取芯法

随机钻取直径D不小于50mm的芯样进行检测,每一检验批同类构件见证抽查10%,且不少于3条裂缝:每条取芯样1个。钻芯前应先通过探测避开钢筋;取芯点宜位于裂缝中部。检查芯样裂缝是否被胶体填充密实、饱满,粘结完整。如有补强要求,则应对芯样做劈拉强度试验;观察、检查修补胶固化 7d的抗劈拉试验记录,试验结果应符合《混凝土结构加固设计规范》GB 50367—2006的要求。钻芯后留下的孔洞应采用掺有石英砂的结构胶填塞密实。

(3)承水法

对现浇楼板或围堰类构筑物采用承水法检验,以承水24h不渗漏为合格。